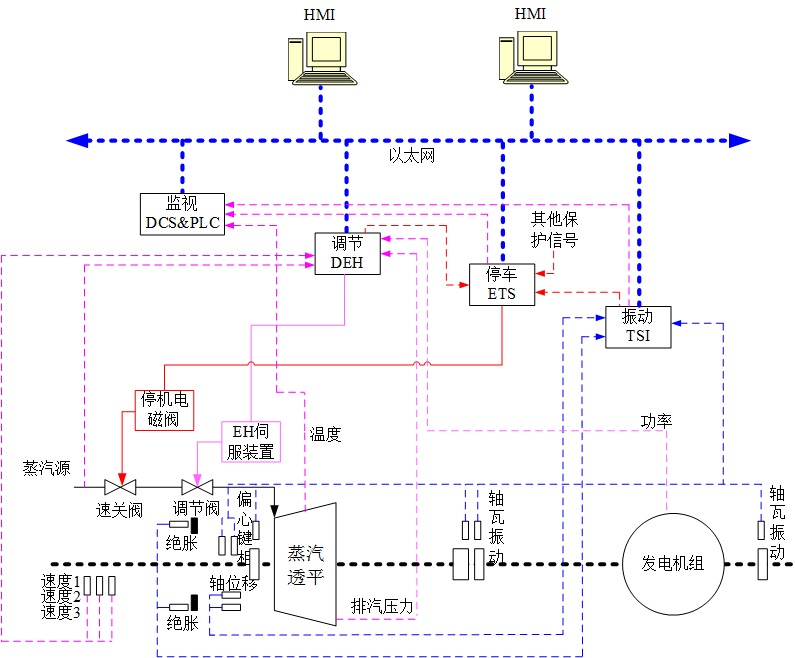

一体化汽机岛控制系统具备完善的转速控制、机组监控及安全保护功能,可以完成汽轮机从启动、自动暖机、自动过临界、自动升至额定转速、带负载、变转速及变负载控制等功能,可以连续监视机组运行参数及状态,完成汽轮机组设备控制和停机逻辑判断,使执行机构和相关设备按照预定的,合理的程序动作,保证机组安全经济运行。

控制系统主要包括以下功能部分:

(1)速度控制装置(DEH)

(2)危急遮断系统(ETS)

(3)振动监视系统(TSI)

(4)电液伺服系统(EH)

控制系统具有以下主要特点:

(1)通过对以上功能部分集成优化,组成一体化综合控制系统,人机界面统一,方便用户监视、操作和维护。

(2)采用专用的速度控制装置和电液伺服装置,组成一体化数字电液控制系统,控制精确。

(3)数据监视和辅机控制系统可扩展,可纳入其他装置的监视控制,方便实现全厂一体化。

汽机岛控制(TCS)系统规范书说明

1 汽机岛控制(TCS)系统

针对汽轮发电机组一体化汽机岛控制(TCS)系统,要求TCS系统具备完善的转速控制、机组监控及安全保护功能,可以完成汽轮机从启动、自动暖机、自动过临界、自动升至额定转速、带负载、变转速及变负载控制等功能,可以连续监视机组运行参数及状态,完成汽轮机组设备控制和停机逻辑判断,使执行机构和相关设备按照预定的,合理的程序动作,保证机组安全经济运行。

1.1 名词解释

TCS:汽机岛控制系统(Turbine Control System)

BTC:汽轮机基本控制(Base Turbine Control)

ATC:汽轮机自启停控制系统(Automation Turbine Control)

ETS:紧急停车系统(Emergency Trip System)

TSI:汽轮机监视仪表(Turbine Supervisory Instrumentation)

ACS:辅机控制系统(Auxiliary Control Syst em)

DCS:分布式控制系统(Distributed Control System)

EH:电液伺服系统(Electric-Hydraulic Servo System)

DEH:汽轮机数字电液控制系统(Digital Electric Hydraulic control System)

注:这里的BTC相当于通常所说的DEH系统

1.2 总体要求

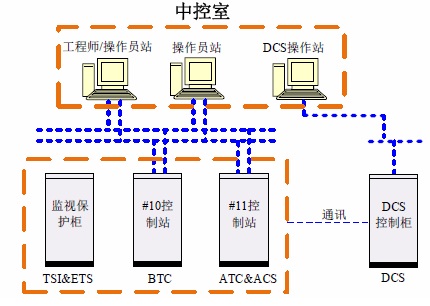

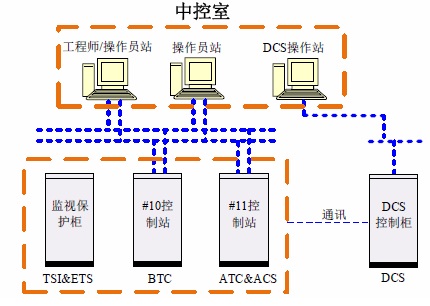

控制系统由1台工程师站(兼操作员站)、1台操作员站、BTC(DEH)控制站、ATC&ACS控制站以及TSI&ETS控制柜等组成:

主要控制范围:

(1)BTC(DEH):机组升速、同期并网、发电负荷与抽汽负荷控制、EH油站控制等

(2)ATC&ACS:机组本体监视、润滑油系统、输水系统、抽汽系统、密封蒸汽系统、减温减压阀组、低加、盘车、凝结水系统、汽水系统等

(3)ETS:机组停车保护

(4)TSI:机组轴系监测

TCS系统主要控制画面:

(1)CONTROL:主控画面(包括阀门、转速、负荷、主汽压力、抽汽等回路控制)

(2)GLAND STEAM:密封蒸汽系统

(3)STEAM & GRAINAGE:汽水系统

(4)CONTROL OIL:EH油系统

(5)LUBE OIL:润滑油系统

(6)CONDENSATE SYSTEM:凝结水系统

(7)TURBINE AUTOMATIC:自动程控

(8)TURBOGENERATOR MEASUREMENT:轴系监测

(9)EMERGENCY TRIP:紧急停车

1.3汽机基本控制BTC(DEH)功能

1.3.1.1 挂闸

1.3.1.2 开环启动

1.3.1.3 升速控制

1.3.1.4 同期并网

1.3.1.5 BTC(DEH)阀控方式

1.3.1.6 功控方式

1.3.1.7 主汽压控方式

1.3.1.8 抽汽压控方式

1.3.1.9 CCS方式

1.3.1.10 一次调频

1.3.2.1 超速限制

1.3.2.2 阀位限制

1.3.2.3 高负荷限制

1.3.2.4 低负荷限制

1.3.2.5 主汽压力低限制

1.3.2.6真空低限制

1.3.2.7 快卸负荷

1.3.2.8 EH油压低

1.3.2.9 超速保护

1.3.2.10 打闸

1.3.3.1 超速保护试验

1.3.3.2 阀门严密性试验

1.3.3.3 阀门活动试验

1.3.3.4 遮断电磁阀试验

1.3.4.1 自动判断热状态

1.3.4.2 阀门管理

1.3.4.3 EH油站监控

1.3.4.4阀门整定

1.3.4.5 阀门维修

1.3.4.6 仿真试验

1.3.5 BTC(DEH)系统指标

1.4汽轮机紧急停车系统ETS功能

汽轮机紧急停车系统(ETS—Emergency Trip System)连续在线接收汽轮机的TSI系统、BTC&ATC系统及其它设备的报警和停机信号,并进行综合逻辑判断处理。当发生不能保证热力系统及设备正常运行或危及设备安全的情况时,及时发出各种停机/报警、遮断机组、关闭逆止门等保护信号,使汽轮机组安全停机,并为DCS、SOE系统提供停机诊断信息。

(1)ETS系统构成

ETS系统包括供电设备、PLC系统、停机信号输入及扩展、停机控制信号输出及信号指示操作面板组成。PLC系统采用与BTC(DEH)系统相同品牌的硬件,可与BTC(DEH)系统一体化连接。

l 供电设备:包括220V交流电源输入及分配、24V电源转换及分配。

l PLC系统:双冗余PLC为ETS系统主要核心控制部件。

l 停机信号输入及扩展:接收外围停机信号,并将其分配输入至各PLC系统及输出至SOE、DCS系统等使用。

l 停机控制信号输出:经系统判断、处理,输出最终控制信号给停机电磁阀,以实现关闭自动主汽门,实现停机。

l 信号指示操作面板:对输入停机信号、电源及首出信号作指示;对投切选择及停机复位操作。

(2)ETS设计原则

l ETS系统应为一个独立的系统、独立的控制器。

l ETS系统必须冗余配置,当任一套PLC发生故障时,不影响ETS系统正常工作,ETS系统仍然具有使汽轮机停止运行的功能。

l ETS系统具有独立的冗余电源供电,当任何一路电源消失时,系统可以正常工作,并且电源在内部有电源指示灯,并可以将电源指示信号远传至其他系统。

l ETS系统的接地可以接入公共地网。

l ETS系统应具有通讯接口,可直接与上位机或其他控制系统,如与DCS通讯功能,以方便数据检测,可通过硬接线输出SOE信号,以方便事故分析。

l 各个保护控制信号均应使用硬接线接入ETS系统,减少保护控制信号的中间环节和延迟时间,避免转接、扩展和转换。保护控制信号不可使用串接信号,应为独立信号。

(3)ETS停车保护信号有

l TSI超速停机

l BTC(DEH)开出停机

l 轴位移大停机

l 胀差大停机

l 齿轮箱轴承振动大停机

l 汽机振动大停机

l 发电机振动大停机

l 回油温度高

l 发电机油开关跳闸

l 润滑油压力低(压力开关1、2、3)

l EH油压低

l 排汽压力高(1~6)

l 汽轮机前轴承金属温度

l 推力瓦金属温度1~4

l 汽轮机后轴承金属温度1~2

l 发电机轴承金属温度1~2

l 齿轮箱轴承温度1~4

l 齿轮箱推力轴承温度1~4

(4)ETS控制系统技术性能指标

l 系统控制回路周期小于20ms

l 平均连续运行时间ETS系统MTBF>25000小时

l 系统可用率不小于99.9%

l ETS装置运行环境0~40℃

l 系统具有防干扰措施,抗现场各种电磁波及通讯设备的干扰

1.5汽轮机监视仪表TSI功能

汽轮机TSI装置是一种模块化、智能化、高可靠性的在线监视系统,配套相应传感器后,对机组的振动、轴向位移、转速、热膨胀、偏心、胀差等进行连续精确测量,TSI采用本特利3500框架或同档次产品。

(1)系统设计要求

l 先进的电子技术,集成度高,抗干扰能力强,可靠性高,安装方便。

l 双路电源设计,内部自动切换。可外接两路独立的工作电源,系统运行更可靠。

l 模块化设计,可根据用户需求配置各种功能模块,系统扩展性好。

l 专业热插拔设计,实现无扰在线插拔模块。

l 主机系统提供RS232/RS485和以太网接口,便于与PC机、DCS进行数据交换。

l 每个通道有专用的缓冲输出,方便现场调试。

l 多种电压、电流输出方式可选择。

l 高转速测量及显示。

l TSI信号4~20mA统一输出到ATC站监视、报警。

(2)TSI装置监视的信号有

l 汽轮机转速1、2、3

l 轴位移1、2

l 胀差1、2

l 齿轮箱轴承振动X、Y

l 汽轮机1#轴振动X、Y

l 汽轮机2#轴振动X、Y

l 发电机1#轴振动X、Y

l 发电机2#轴振动X、Y

l 发电机转速(待定)

(3)保护输出信号有

l 三取二超速保护

l 胀差大

l 轴位移大

l 齿轮箱振动大

l 汽轮机振动大

l 发电机振动大

1.6汽轮机自启停控制系统ATC功能

ATC采集调节级蒸汽温度(上半)、调节级金属温度(上半)和调节级金属温度(下半),通过简化模型分别计算出高中压转子表面、体积温度以及应力比率。根据体积温度及应力比率的大小给出负荷率。

在ATC方式投入时,实际升速率、负荷率为操作员设置与ATC建议的小选值。

在ATC方式下,机组冲转时自动设置目标转速初始值为额定装饰。在整个升速过程中,操作员可随时修改目标转速值。

在ATC方式下,自动设置升速率在50~1200r/min/min范围内。

在ATC方式下,自动设置负荷率:根据当前及预测的应力比率在0~3MW/min范围内,分别给出升降负荷率。

ATC保持条件:

l 轴向位移大报警

l 胀差大报警

l 轴承金属温度高报警

l 轴承回油温度高报警

l 蒸汽室金属温差大报警

l 润滑油压低报警

l 润滑油温低报警

l 预测应力裕度低报警

l 发电机故障

ATC打闸条件:

l 轴承金属温度高打闸

l 轴承回油温度高打闸

l 轴向位移大打闸

l 润滑油压低打闸

l 排汽温度高打闸

l 轴承振动大打闸

ACS控制主要包括:

l 润滑油系统监控

l 输水系统监控

l 低压加热器监控

l 抽汽系统监控

l 密封蒸汽系统监控

l 盘车控制

l 凝结水系统监控

l 减温减压阀组

l 汽水系统监控等

辅助控制系统为机组安全运行提供必要的条件。